Manutenção Preventiva na Casa de Máquinas: Boas Práticas Essenciais para Supermercados

Júlio Ribeiro

8/12/20255 min read

Introdução

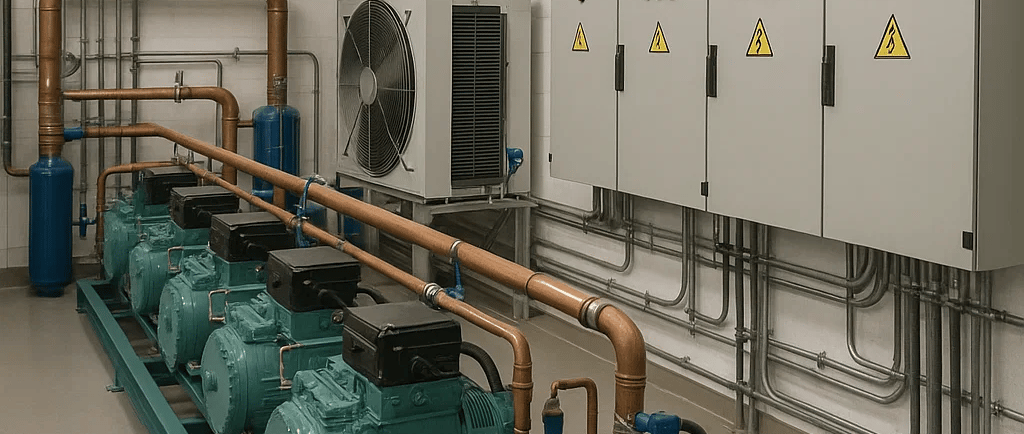

A casa de máquinas é o coração do frio alimentar e do ar condicionado do supermercado. É ali que nascem a confiabilidade da operação, a estabilidade de temperatura das câmaras e expositores e, por consequência, a segurança dos alimentos e a eficiência energética. Um programa sólido de manutenção preventiva reduz paradas, evita perdas, alonga a vida útil dos ativos e derruba custos com energia e corretivas.

Este guia reúne práticas objetivas para organizar a rotina, o que inspecionar em cada equipamento, erros comuns e recomendações específicas para ambientes de varejo alimentar — que operam com alta carga térmica, longas janelas de funcionamento e tolerância zero a desvios de temperatura.

Fundamentos da manutenção preventiva

1) Planejamento e periodicidade

Defina um calendário por criticidade: inspeções diárias/semanais (check visual, parâmetros), mensais (limpeza leve, reapertos), trimestrais/semestrais (limpezas profundas, calibrações, troca de consumíveis) e anuais (revisões gerais).

Ajuste a frequência à sazonalidade (verão exige mais atenção) e ao regime 24/7 típico de supermercados.

2) Inspeções padronizadas

Use checklists para cada tipo de equipamento (rack de compressores, condensadores, evaporadores, painéis elétricos).

Registre leituras de pressões, temperaturas, correntes, vibração e ruído. Desvios recorrentes valem investigação.

3) Registros e rastreabilidade

Salve data, técnico, intervento, peças trocadas e medições. O histórico orienta decisões (ajuste de periodicidade, retrofit, substituição) e comprova conformidade.

4) Indicadores (KPIs)

MTBF (tempo médio entre falhas), cumprimento do plano (% de O.S. no prazo), energia por área fria (kWh/m²), paradas não planejadas, custo preventivo x corretivo.

Acompanhe tendência: se energia sobe após limpar condensadores, há causa oculta (ventilação, vazamento, degelo).

5) Integração com rotina operacional

Combine manutenção com procedimentos de loja: reposição rápida para reduzir portas abertas, inspeções de vedação, limpeza do entorno, auditoria diária de temperaturas.

O que verificar por equipamento

1) Compressores (racks)

Objetivo: garantir compressão estável, sem sobrecargas.

Óleo: nível, aparência e acidez (quando aplicável). Troca conforme fabricante e análise.

Filtros e separadores: saturação aumenta queda de pressão e desgaste; troque no intervalo previsto.

Vazamentos de refrigerante: verificação com detector/espuma, correção imediata, teste de estanqueidade.

Mecânica: correias (tensão/fissuras), acoplamentos, rolamentos (ruído/jogo), bases e calços (vibração).

Parâmetros: pressão de sucção/descarga, corrente do motor, temperatura de descarga e óleo. Compare a curvas esperadas.

Proteções: pressostatos, relés térmicos, sensores de temperatura/óleo. Teste de atuação e rearme.

Sinais de alerta: sobreaquecimento na descarga, partidas frequentes (short cycling), vibração atípica, óleo escuro/espumoso.

2) Condensadores (ar ou água)

Objetivo: dissipar calor com baixa pressão de condensação.

Serpentinas/aletado: limpeza periódica (poeira, gordura, poluentes). Aletas amassadas? Reabrir com pente.

Ventiladores: motores/hélices, ruído, balanceamento, consumo e sentido de giro.

Fluxo de ar: sem obstruções; avalie dutos, recirculação de ar quente, distância de paredes e obstáculos.

Sistema a água/torre (se existir): tratamento químico, incrustação/corrosão, limpeza de bacia e eliminadores, bombas e aspersores.

Pressão de condensação: tendência persistentemente alta indica sujeira, ventilação insuficiente ou subdimensionamento.

Sinais de alerta: pressões elevadas, ventiladores forçando, superaquecimento de motores, água turva em torres.

3) Evaporadores (câmaras, balcões, ilhas)

Objetivo: remover calor mantendo boa troca térmica e higiene.

Higienização: limpeza de serpentinas, bandejas e carenagens com produto adequado; evita biofilme/odores.

Ventiladores: fluxo uniforme, motores sem ruído excessivo, hélices íntegras.

Degelo: teste de ciclo (elétrico/gás quente/parada), temporização, sensores de fim de degelo, escoamento livre.

Drenos: desobstruídos, sifões ok, sem retorno de odores.

Vedação/portas: borrachas, alinhamento, fechamento automático; infiltração de ar úmido = gelo + consumo.

Sensores: calibração de temperatura (pontos de referência), verificação de offsets e lógica de controle.

Sinais de alerta: formação rápida de gelo, poças na câmara, diferença grande entre setpoint e temperatura de produto/ar.

4) Painéis de controle e sistema elétrico

Objetivo: comando confiável, sem aquecimento e sem falsos disparos.

Conexões: reaperto de bornes, barramentos, terminais de motores (NR-10), inspeção termográfica quando possível.

Contatores/relés: contatos queimados, zumbido, aquecimento; substituição preventiva.

Controladores/CLP: backups de programa, atualização de firmware, baterias de memória (se houver), saneamento de alarmes falsos.

Sensores/transdutores: calibração, integridade de cabos, blindagem/aterramento.

Limpeza: poeira/umidade dentro de painéis, filtros de ventilação, integridade de vedações IP.

Sinais de alerta: cheiro de isolação, marcas de calor, alarmes intermitentes, resets espontâneos.

Erros comuns (e como evitar)

Pular manutenções do calendário: gera consumo maior, desgaste e paradas. Trate preventivas como investimento, não custo.

Peças/fluido incorretos: causam incompatibilidade e falhas prematuras. Siga especificações do fabricante.

Tolerar “pequenos” vazamentos: a carga baixa força o sistema e piora com o tempo. Ache e repare.

Limpeza insuficiente: serpentinas sujas = pressão/temperatura fora e energia desperdiçada. Institua limpeza profunda programada.

Mão de obra sem qualificação: ajustes errados, diagnósticos imprecisos e retrabalho. Exija capacitação e checklists.

Boas práticas específicas para supermercados

1) Frequência reforçada e janela operacional

Operação contínua e alta carga térmica pedem limpezas mais frequentes (condensadores/evaporadores) e inspeções curtas porém regulares.

Faça manutenções em horários de menor movimento (madrugada/início da manhã).

2) Monitoramento contínuo

Adote telemetria de temperaturas/pressões/correntes e alarmes proativos. Age antes do desvio virar perda.

Registre e audite alarmes (tempo de resposta, causa-raiz, ação corretiva).

3) Temperatura de produto acima de tudo

Calibre sensores, valide setpoints por tipo de alimento e confira temperatura de produto (não só de ar).

Procedimentos operacionais: reposição rápida, portas fechadas, cortinas de ar/tiras em bom estado.

4) Organização da casa de máquinas

Fluxos livres, iluminação adequada, ventilação, ralos funcionais. Nada de estocar itens estranhos.

Identificação de ativos (tag), rotas de acesso e áreas demarcadas de segurança.

5) Redundância e contingência

Racks com capacidade N+1, testes periódicos de gerador e plano de transferência de carga (câmara crítica primeiro).

Simulados de falha: mede tempo de resposta e checa se os POPs funcionam.

6) Conformidade e documentação

Plano de manutenção formal, registros completos, relatórios periódicos para direção/qualidade.

Treinamento contínuo da equipe e reciclagem em segurança (NR-10/NR-35 quando aplicável).

Benefícios práticos e mensuráveis

Menos paradas não planejadas: operação previsível e sem “apagões” de frio.

Energia mais baixa: trocas térmicas limpas e controles calibrados reduzem kWh e demanda.

Vida útil estendida: menos ciclos de estresse e falhas catastróficas.

Conformidade e segurança: registros e padrões claros, melhorando auditorias e evitando penalidades.

Melhor imagem e sustentabilidade: menos perda de alimentos e menor pegada energética.

Checklist enxuto (modelo base)

Diário

Verificar alarmes ativos e registrar tratativas

Conferir temperaturas de câmaras/expositores e de produto crítico

Inspecionar visualmente vazamentos de óleo/refrigerante/água

Ouvir ruídos/vibrações anormais em racks e ventiladores

Semanal

Limpeza leve de serpentinas acessíveis e bandejas de drenagem

Teste rápido de alarmes críticos (temperatura alta, falha ventilador)

Conferência de vedação de portas/tampas

Mensal

Limpeza de condensadores (ar) e evaporadores (programada)

Checagem de correias, acoplamentos e reaperto elétrico crítico

Verificação de drenos/sifões e fluxo de degelo

Trimestral/Semestral

Calibração de sensores/termostatos/transdutores

Teste funcional completo do degelo

Troca/inspeção de filtros e elementos separadores

Termografia em painéis (quando disponível)

Anual

Revisão geral de compressores (conforme fabricante)

Auditoria de eficiência (pressões x temperaturas x consumo)

Revisão de planos e KPIs, ajustando periodicidades

Conclusão

Manutenção preventiva bem planejada e executada transforma a casa de máquinas em um ativo previsível, eficiente e seguro. Em supermercados, onde temperatura estável é sinônimo de qualidade e margem preservada, o retorno aparece na redução de perdas, na conta de luz e na tranquilidade operacional. Com processo, disciplina e dados, a manutenção deixa de ser “emergência” e vira vantagem competitiva.

Tecnologia IoT e IA

Soluções acessíveis para eficiência industrial.

FALE CONOSCO

COTAÇÕES

contato@fabrisense.com

(11) 99764-5312

© 2025. All rights reserved.